1. 核心设计目标

目标是化地将COB芯片产生的热量传导到载具,再通过载具散失到环境中(或冷却系统),从而降低COB的结温。

均匀的温度场:确保COB芯片及其周边区域温度均匀,避免局部过热。

可靠的物理接触:***COB基板与载具散热表面之间紧密、无缝、低热阻的物理接触。

可操作性与耐久性:便于安装和拆卸,能够承受反复的 thermal cycling(热循环),材料稳定不易变形。

2. 热管理路径与热阻分析

热量传递路径为:COB芯片 → 封装胶 → 基板(陶瓷或金属) → 导热界面材料(TIM) → 散热载具 → 环境/冷却系统。

整个路径的热阻(Rθ_total)是各个环节热阻的叠加。散热载具的设计目标就是小化自身热阻(Rθ_sink)并优化与COB的接触热阻。

3. 关键设计要素与技术方案

3.1 材料选择(基础)

材料导热系数 (W/m·K)特点与应用建议铜 (Copper)~400材料。导热性***,易于加工。缺点是密度大、成本高、易氧化。适用于功率密度的COB。铝合金 (Aluminum)~180-220常用。性价比,重量轻,易于加工和表面处理(阳极氧化)。性能足以应对大多数场景。铜钨合金/铜钼合金180-240热膨胀系数(CTE)与半导体材料匹配性好,用于***可靠性要求的场合,但***昂贵。高导热石墨烯/石墨片1500+ (面内)各向异性导热,面内导热性,可用于在载具内部均热,但垂直方向导热差,需与金属基体结合使用。

建议:主体结构采用6061或6063铝合金,在与COB接触的核心区域镶嵌一块厚铜块(Copper Core)或采用铜铝复合焊接工艺。这在成本、重量和性能间取得了平衡。

3.2 表面处理与接触界面

表面平整度与光洁度:

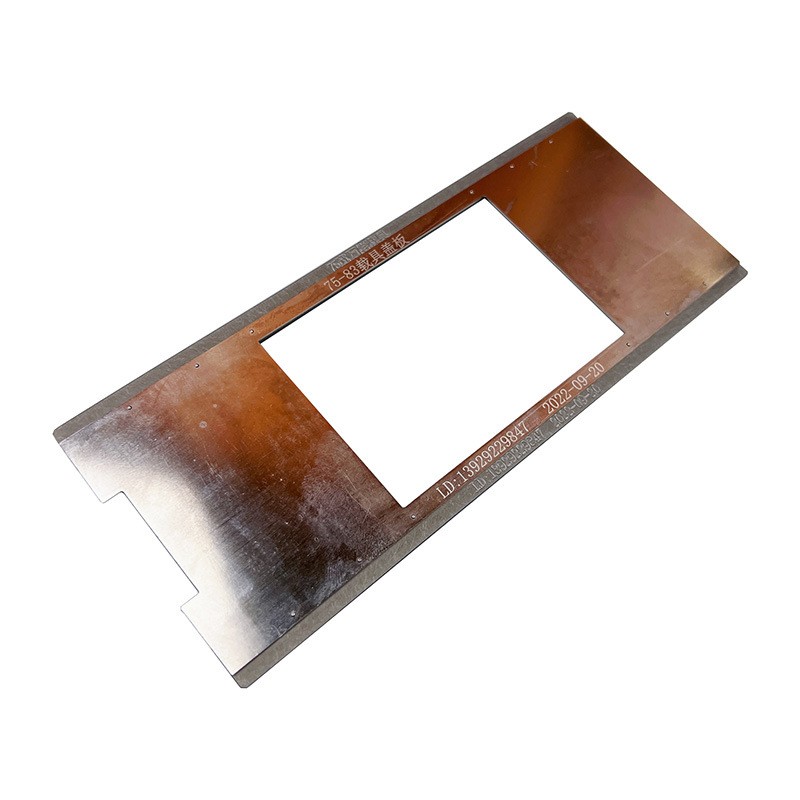

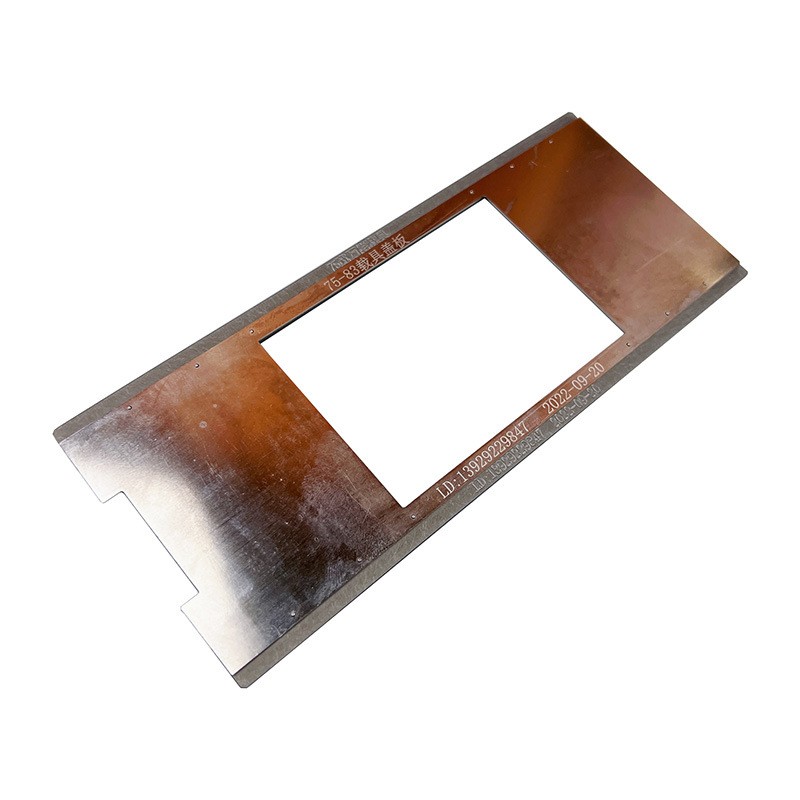

与COB接触的载具表面平面度需小于0.05mm,达到0.02mm以下。需经过精密磨削或铣削加工。

表面光洁度要高(Ra <0.8μm),以减少微观上的空气空隙。

导热界面材料(TIM - Thermal Interface Material):

导热硅脂(Thermal Grease):热阻***,但易于老化、干涸,不适合需多次重复使用的自动化测试载具。

相变材料(PCM - Phase Change Material):在常温下是固体,加热后变软填充缝隙,兼有硅脂的高性能和硅胶垫的便利性,是自动化测试的理想选择。

导热硅胶垫(Thermal Pad):使用方便,可重复使用,但热阻相对较高。需选择柔软、导热系数高(>3 W/m·K)的型号,并在设计时通过弹簧压紧机制***其充分压缩。

表面涂层:

铝合金表面可进行硬质阳极氧化,增加硬度、耐磨性和辐射率(利于后续热辐射)。

铜表面可进行镀镍处理,防止氧化,保持长期稳定的导热性能。